硅胶,凭借其出色的性能和广泛的应用领域,在工业和日常生活中深受欢迎。但你知道吗?为了确保硅胶产品的质量和市场竞争力,颜色管理和外观检测起着至关重要的作用。

想象一下,如果一个硅胶产品的颜色与设计要求不符,或者不同批次之间存在明显的颜色差异,这会如何影响消费者的体验和品牌的声誉?为了确保颜色的准确性和一致性,分光测色仪成为了行业的得力助手。

这种基于光谱技术的仪器可以精确地测量硅胶产品表面的各种颜色值,包括亮度、色差、色度等。通过与标准样品进行比较,实现对颜色的精确控制。无论是在原材料配色阶段还是生产过程中,分光测色仪都能确保硅胶产品的颜色始终如一,满足设计要求。

分光测色仪是一种基于光谱技术的颜色测量仪器,它能够精确地测量样品表面的颜色值,包括亮度、色差、色度等。通过与标准样品的颜色进行比较,可以实现对颜色的精确控制和管理。本文将介绍分光测色仪在硅胶产品颜色管理中的应用。

在硅胶产品的生产过程中,颜色管理主要包括两个方面:一是原材料的配色,二是生产过程中的颜色监控。分光测色仪在两个方面均发挥了重要作用。

1.原材料的配色是硅胶产品颜色管理的重要环节。通过分光测色仪对原始硅胶材料进行颜色测量和分析,可以根据实际需求制定出精确的配色方案。同时,可以建立颜色数据库,对不同批次之间的颜色差异进行精确控制。然后通过配色软件计算获得和目标色一直的配方。这种方法非常精准,可以确保成品的颜色与设计要求几乎一致。搭配彩谱的配色软件,可以根据需求设定,获得所需目标色的配方,运用科学的算法,计算出更加接近需求的颜色,从而减少颜色偏差。

2.在生产过程中的颜色监控是保证硅胶产品质量的关键。通过分光测色仪对生产过程中的硅胶产品进行实时测量,可以及时发现颜色偏差,并进行调整,从而保证产品颜色的稳定性和一致性。

3.分光测色仪还可以用于研究硅胶产品的颜色与性能之间的关系,为产品性能的优化提供参考。例如,研究不同颜色的硅胶产品在不同温度和湿度条件下的变化情况,以优化产品性能。

分光测色仪在硅胶产品的颜色管理中发挥了重要作用,为生产过程中的颜色精确控制提供了有力支持。通过分光测色仪的应用,可以提高硅胶产品的质量,降低生产成本,提高市场竞争力。同时,随着科技的不断进步和应用领域的不断拓展,分光测色仪在硅胶产品颜色管理方面的应用前景将更加广阔。

除了颜色管理,外观缺陷的检查也是确保硅胶产品质量的关键环节。气泡、砂眼和污点是常见的外观缺陷,它们不仅影响产品的美观度,还可能影响到产品的性能和使用寿命。因此,厂家在生产过程中必须对这些缺陷进行严格检查,确保产品达到外观检验标准。

随着技术的进步和消费者对产品质量的日益关注,分光测色仪和外观检测方法也在不断地升级和完善。例如,现在的分光测色仪不仅可以测量颜色,还可以研究硅胶产品在各种环境条件下的颜色变化情况,为产品性能的优化提供参考。同时,随着机器视觉和人工智能技术的应用,外观检测的效率和准确性也在不断提高。

硅胶产品的颜色管理和外观检测是确保产品质量和市场竞争力的关键环节。分光测色仪的应用为硅胶产品的颜色管理提供了有力支持,而严格的外观缺陷检查则确保了产品的美观度和性能。随着技术的不断进步和应用领域的拓展,我们期待这些检测方法能为硅胶行业带来更多的便利和价值。

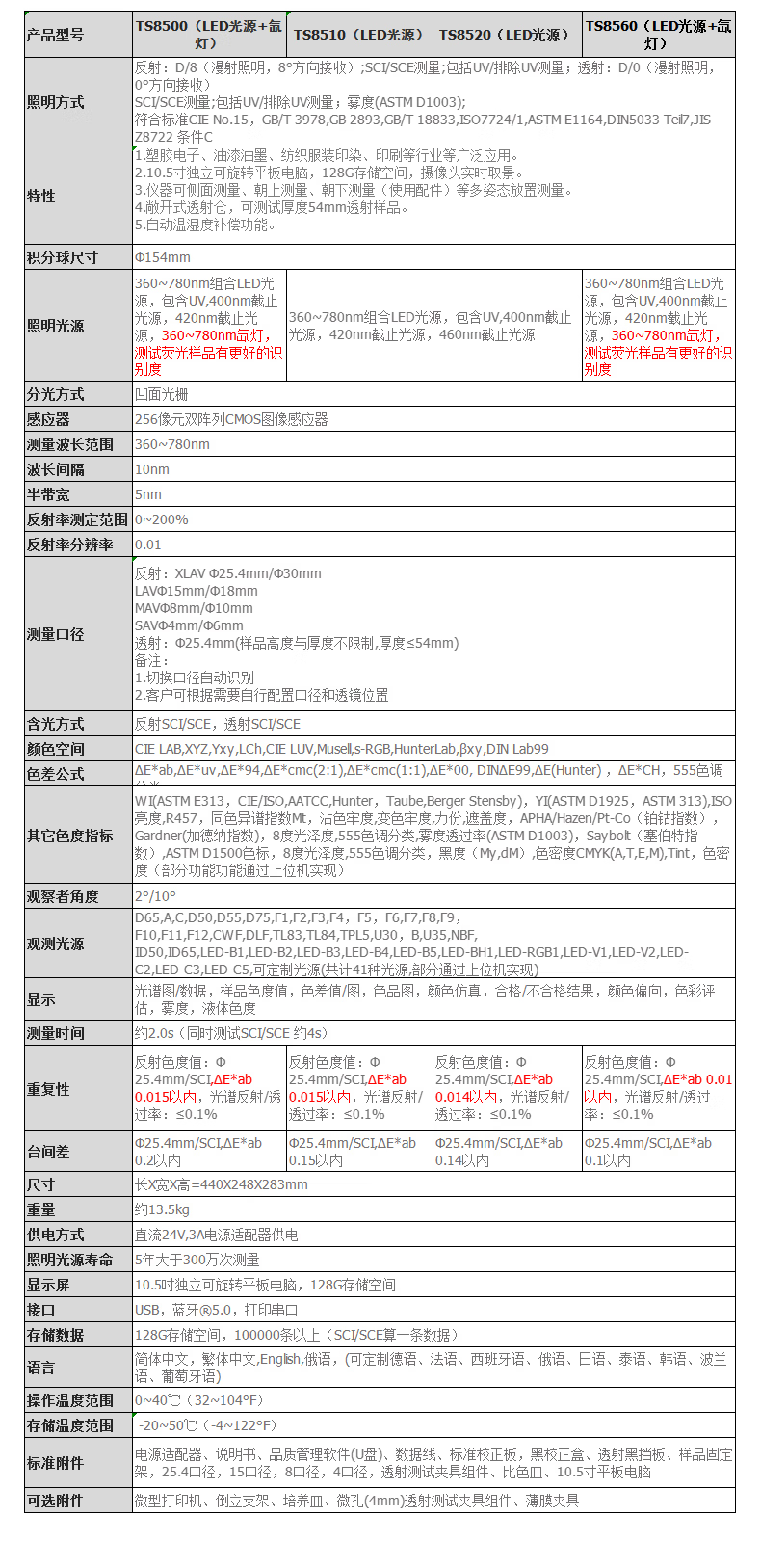

塑胶粉末台式分光测色仪TS8510是3nh运用自主分光核心技术研发的分光测色仪,采用双阵列CMOS图像感应器具有较高的灵敏度和较宽的光谱响应范围,测试更准确,配置10.5吋独立可旋转平板电脑,操作方便快捷。TS8510台式分光测色仪反射色度值重复性ΔE*ab ≤0.018,透射色度值ΔE*ab ≤0.05,台间差ΔE*ab 控制在0.18以内,数据稳定可靠。