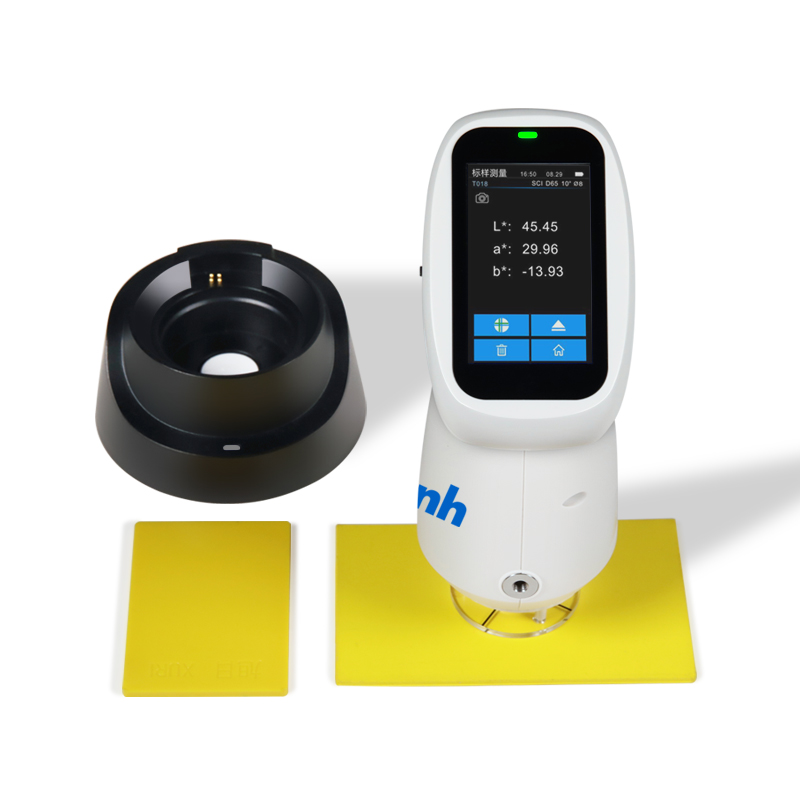

聚丙烯塑料颗粒色差的检测,通常是使用色差仪进行。色差仪能够测出塑料样品的颜色差异,从而得出颗粒色差的结果。

1.原材料影响

色母和色粉的耐热性、耐剪切性、配方相容性、分散程度等不同,都有可能使聚丙烯颗粒产生色差

2.加工工艺和设备影响

根据原材料配方不同,制定不同的混料和颗粒工艺条件。对于颜色易分散,颗粒牵条不易断的系列制定通用工艺条件;针对少数特殊产品制定相应的工艺条件。为确保同批次间有色粒的色差尽量小,使用设备和操作工艺必须一致。

3.生产环境影响

改性有色粒的生产环境要求特别高。由于着色剂大多数为粉体,空气中漂浮的粉尘易对环境污染。生产线之间的隔离和及时清理,十分必要,不可忽略。

4.人为因素影响

人为因素一般包括:称量准确性,投料准确性,机器设备清洗是否干净,颜料稀释时的比例是否一致,原材料是否有牌号的调换或是否因放置时间久了而被污染,配方计算是否有误等。

为了管控聚丙烯塑料颗粒的外观颜色品质,就需要在产品加工生产的各个环节进行色差检测。传统的聚丙烯塑料颗粒色差的检测方式主要是依靠人眼目视观察,由于人眼主观判断很容易产生偏差,并且目视测色观察条件的变化也会影响到聚丙烯塑料颗粒的颜色检测结果。为了准确的检测聚丙烯塑料颗粒生产过程中细微的颜色差异,就可以使用仪器进行测定,常用的仪器就是色差仪。

聚丙烯塑料如何控制色差

塑胶应用非常广泛,是日用品、汽车、家电、手机、医疗器械中不可或缺的部件。我们常见的塑胶原料是pe聚乙烯、pp聚丙烯、pa尼龙等材质,其原料颗粒为白色或者乳白色半透明状的,并非本来就具有各种各样的颜色。工业生厂上,为了形成颜色差异化的产品,就会用专门的染色剂,将塑胶制品打造成各式各样的颜色。然而在具体的上色作业中,染色剂成分以及助剂的配比,都会影响最终产品的外观色彩,为了让塑胶料颜色差异在合理的范围内,工业上常用的方法就是,通过色差仪调色配色系统,控制塑胶料的色差。

常用的色差计有两种类型,一种是单纯的色差计,另一种则是分光测色仪,用色差仪器代替人的眼睛,去除人工因素对色差评定结果的影响因素。

单纯的色差计不能精确测量出色源的三刺激值和色品坐标,不过可以准确的测出两个样品之间的颜色差异,容易用标准样板进行校正和输出多个色差值,适合同一产品作批量管理,操作简单,效率较高。

分光测色仪是通过测各个波长对完全漫反射面的反射系数,通过测量的数据进行处理,利用CIE提供的标准观察者和标准光源按一定公式计算出可评价色度值及其他各种数值。先进的带内装微处理器的分光光度计,具有0%、100%的自动校正及倍率增加等功能,从而提高了精度。

通过分光测色仪,建立塑胶料颜色数据库,利用计算机进行调色配方及其管理就可以有效的控制塑胶料颜色上的差异。

如何检测聚丙烯有色粒每批次样品之间的色差(ΔE)?从一个经过混合、挤出聚丙烯塑料颗粒的批量产品中取样,一般分别在上述过程的前、中、后三次取样。所取样在注塑成型机上将其加工为色板。对色板的颜色色差进行测试。如果色板与标样之间的色差在该产品规定的色差范围内,产品即判定为合格,否则就要对有色粒色粉配方进行调整至合格。

颜色色差测试通常采用色差仪与目测相结合评定。由于仪器和肉眼的敏感度不同,仅用仪器测试会产生偏差,必须两者结合。色差仪作为光电仪器,采用目前业界最常用的国际通用的测色标准CIE1976LAB颜色空间,以L*值表示颜色的明度,色度分量a*分量(从绿色到红色)和b*分量(从蓝色到黄色)构成直角坐标系。+a*为红色方向,-a*为绿色方向。+b*为黄色方向,-b*为蓝色方向,中央为消失区。当a*值和b*值增大时,色点远离中心点,饱和度增大。不同的色差结果你描述如下:

ΔΕ0~0.25:非常小或没有;理想匹配

ΔΕ0.25~0.5:微小;可接受的匹配

ΔΕ0.5~1.0:微小到中等;在一些应用中可接受

ΔΕ1.0~2.0:中等;在特定应用中可接受

ΔΕ2.0~4.0:有差距;在特定应用中可接受

ΔΕ>4.0:非常大;在大部分应用中不可接受