PVC硅胶配色是产品外观质量的核心环节,其流程需兼顾科学性与实操性。以下结合行业标准与生产技术,系统梳理具体操作步骤及关键控制点。

PVC硅胶配色是产品外观质量的核心环节,其流程需兼顾科学性与实操性。以下结合行业标准与生产技术,系统梳理具体操作步骤及关键控制点。

配色流程始于精准的颜色数据采集。通过分光测色仪(如Pecolor系统)对客户提供的色样进行光谱分析,获取色度值(如Lab值、RGB值),并借助配色软件生成初步配方。

环境标准化:需在标准光源箱(如D65光源)下测量,避免环境光干扰。

数据校准:软件需定期更新色母数据库,确保配方计算与材料特性匹配。

配方优化:软件可模拟不同色母组合的成本与稳定性,优先选择耐候性强、色差容限小的方案。

根据配方精确称量PVC基材(如PVC粉、DOP油、安定剂)及色母/色粉稀释片。

材料相容性:色母需与硅胶基材兼容,避免因化学性质冲突导致颜色偏移。

比例控制:例如PVC粉与DOP油通常按1:1比例混合,安定剂添加量为3%,色母比例则根据目标色动态调整。

预处理要求:原材料需干燥、无杂质,避免水分影响混合均匀性。

将混合物料投入滚筒压片机,通过滚轮加热(温度通常控制在150~200℃)使材料熔融并初步塑化。

温度分段控制:先低温软化材料,再逐步升温至熔融状态,避免局部过热导致色母分解。

压片厚度调节:根据产品需求调整滚轮间距,确保胶料厚度均匀,为后续密炼提供基础。

设备清洁:每次换色前需彻底清理滚轮,防止残留色粉污染新批次。

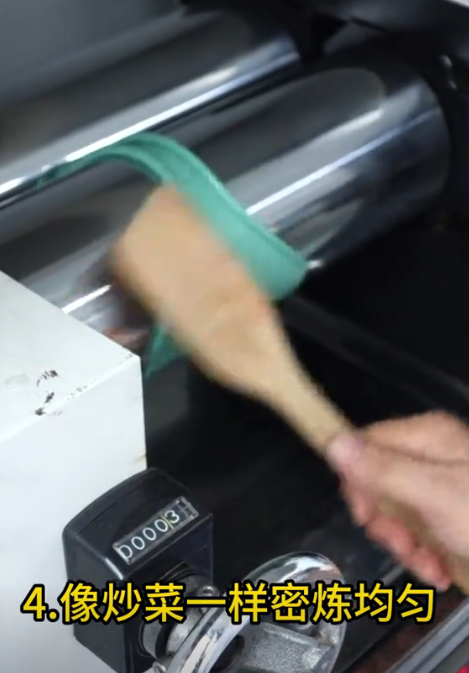

熔融胶料转移至密炼机中,通过“炒菜式”翻炼实现颜色均质化。

混合参数优化:密炼时间通常为10-15分钟,转速控制在30-50rpm,过长或过快易导致材料焦化。

真空脱泡:部分工艺需配合真空机抽除气泡,避免成品出现色斑或空洞。

实时监测:通过取样比对色差仪数据,动态调整混合强度或补加色母。

色差检测:使用分光测色仪评估ΔE值(色差值),工业标准通常要求ΔE≤1.5。

性能测试:包括耐黄变试验(如85℃高温老化测试)、拉伸强度检测等。

小批量试产:通过注塑或模压制作样品,验证颜色在不同成型工艺下的稳定性。

色偏问题:多因色母分散不均或基材批次差异导致,可通过增加密炼时间或添加分散剂改善。

褪色风险:选择耐UV色母,或在配方中加入抗氧剂提升耐候性。

成本控制:利用软件模拟替代贵金属色母(如珠光粉),通过复合配色降低成本。

结语

PVC硅胶配色是科学工艺与经验积累的结合体,需贯穿“精准测量-动态调整-严格验证”的闭环管理。随着智能配色系统(如Pecolor)的普及,传统依赖人工经验的模式正逐步向数据驱动转型,为高精度、高效率生产提供保障

。企业需根据产品特性灵活选择工艺参数,同时建立全流程色控体系,方能实现色彩品质与经济效益的双重提升。

上一页 : PVC硅胶配色测量仪器:从手工到智能调色

下一页 : BYK色差仪维修指南:电池更换与温度故障

Copyright © 2025 广州保来发仪器有限公司 版权所有 粤ICP备2022072934号