在涂料、油墨及塑料制造领域,传统配色方式长期面临配方管理混乱、效率低下、色差争议等痛点。广州保来发仪器推出的配色云PeColor涂料智能配色系统,以\\\"数据驱动+软硬协同\\\"为核心,为企业提供全流程数字化解决方案。本文结合行业真实痛点与系统功能,解析其如何实现技术破局。

在涂料、油墨及塑料制造领域,传统配色方式长期面临配方管理混乱、效率低下、色差争议等痛点。广州保来发仪器推出的配色云PeColor涂料智能配色系统,以"数据驱动+软硬协同"为核心,为企业提供全流程数字化解决方案。本文结合行业真实痛点与系统功能,解析其如何实现技术破局。

【痛点】纸质配方易丢失、检索困难,历史数据难以追溯。

【方案】配色云PeColor系统内置电子配方库,支持配方存档、版本管理与云端同步。用户可随时调取历史配方,系统还能通过算法分析相似案例,自动推荐优化方案。例如,某涂料企业将10年积累的3万条配方数字化后,调色效率提升60%,且实现跨厂区配方共享。

【痛点】传统方式需逐个处理配色需求,面对旺季订单时人力捉襟见肘。

【方案】系统支持批量配色计算功能,可同时处理上百个颜色需求,1小时内生成多组成本最优、库存匹配的配方方案。配合TS7700分光测色仪的高精度测量(ΔE≤0.03),确保批量作业的准确性。某汽车涂料厂商实测显示,处理200个色样的时间从15天缩短至8小时。

【痛点】人工调色需反复打样,废料率高达20%-30%。

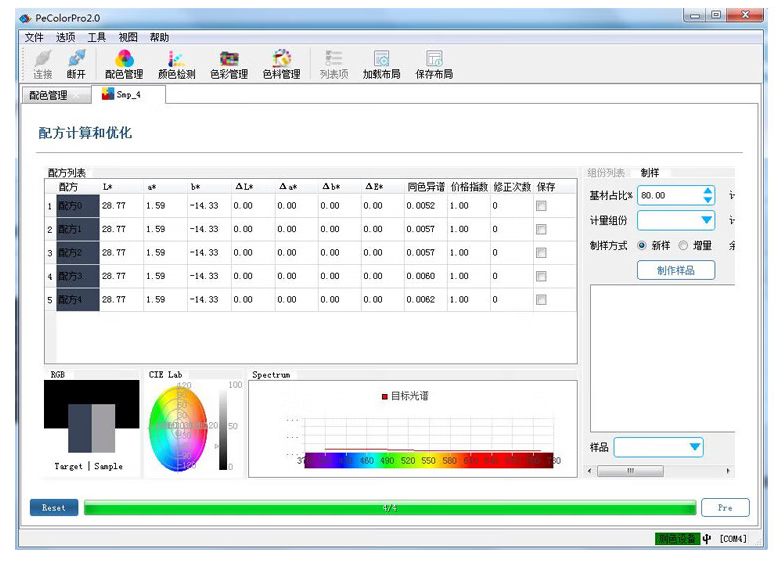

【方案】系统搭载动态修正算法,通过色差分解(ΔL/Δa/Δb)精准定位偏差方向,自动迭代配方直至达标。以荧光涂料为例,传统方法需5-8次修正,而PeColor通过光谱反射率分析,平均1.2次即可完成修正,减少60%试错成本。

【痛点】积压库存色料占用资金,废料处理增加环保成本。

【方案】系统创新引入回收料计算模块,将库存颜料、边角料重新纳入配方数据库,智能匹配可用比例。某家具漆企业通过该功能,年消耗废料达12吨,库存颜料种类从300种精简至180种,资金占用减少40%。

【痛点】人眼判色受光照、疲劳度影响,易引发质量纠纷。

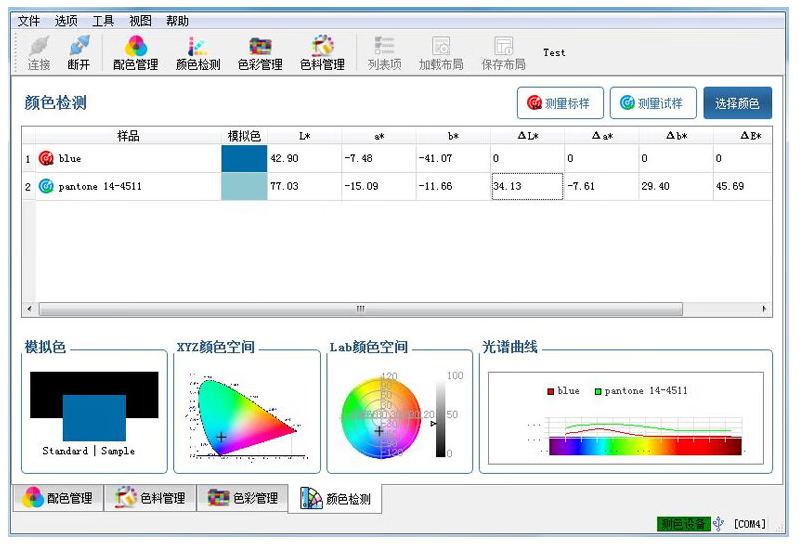

【方案】结合YS4510分光测色仪,系统提供多光源色差分析(D65/A/F2),输出ΔE、同色异谱指数等9项指标。如某印刷厂通过设定ΔE≤0.8的出厂标准,客户投诉率下降85%,并实现与Pantone色卡的跨体系对标。

【痛点】复杂软件难上手,售后服务响应慢。

【方案】配色云PeColor采用向导式操作界面,配套"5天大师培训计划"(2天理论+3天实战),并配备24小时响应的工程师团队。系统兼容第三方调色机、ERP系统,支持定制化开发。某跨国涂料集团的中国分公司,通过远程数据库共享功能,实现全球6大生产基地的配方协同。

配色云PeColor系统已帮助嘉宝莉、大宝漆等企业将调色周期压缩至传统方法的1/5,材料利用率提升30%以上。随着AI算法的持续优化,系统未来将拓展云端协同配色功能,通过移动端APP实现供应链实时色彩管理,推动行业向智能制造迈进。

在数字化与碳中和的双重驱动下,配色云PeColor以"精准数据+智能决策"重构配色价值链,不仅破解了传统管理顽疾,更助力企业构建绿色制造体系。选择配色云PeColor,即是选择一场从经验到数据的生产力革命。

上一页 : 广州涂料配色哪家好?涂料配色专业工具 —— 配色云

下一页 : 家具漆/乳胶漆智能配色系统——配色云

Copyright © 2025 广州保来发仪器有限公司 版权所有 粤ICP备2022072934号