基于透光率仪的4×4mm玻璃片红外波段光学性能测试分析

一、测试原理与方法

透光率测试原理

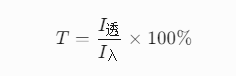

透光率(T)定义为出射光通量与入射光通量的百分比,计算公式为:

在1.5-2.5μm红外波段测试中,需采用光谱法或积分球法。光谱法通过分光光度计分解光源波长,逐点测量各波长的透射光强;积分球法则通过均匀散射入射光,消除样品表面不均匀性影响,尤其适用于小尺寸样品(如4×4mm玻璃片)。

反射率与增透率计算

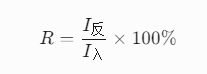

反射率(R)通过测量反射光强与入射光强的比值获得:

增透率则表征镀膜后透光率提升幅度,需对比镀膜前后的T值差异。

二、测试设备

透过率仪玻璃透过率测试

二、测试流程与关键步骤

样品制备与预处理

样品需经精密切割、抛光至表面粗糙度≤0.1μm,避免散射损失。

清洁处理:使用无水乙醇与超纯水超声清洗,去除表面污染物。

仪器配置与校准

光源选择:红外波段需采用卤钨灯或红外激光器,配合滤光片排除杂散光。

探测器校准:使用标准反射板(如镀金镜面)和已知透光率的中性滤光片校准系统。

积分球调整:确保样品完全覆盖入射端口,避免边缘漏光。

数据采集与处理

光谱扫描:以20nm间隔采集1.5-2.5μm范围内的透射与反射光谱数据。

噪声抑制:采用多次测量取均值,并扣除暗电流背景。

散射校正:通过积分球内置参比通道补偿光路损耗。

三、影响因素与误差控制

界面反射损失

根据菲涅尔公式,玻璃与空气界面反射率随折射率差值增大而升高。普通钠钙玻璃(折射率1.52)在未镀膜时单界面反射率约4.25%,总反射损失可达8.32%。可通过镀制折射率渐变膜(如SiO₂/MgF₂多层膜)降低界面反射。

材料吸收特性

玻璃在红外波段的吸收主要由羟基(OH⁻)和金属离子杂质引起。需选用低铁含量玻璃(如超白玻璃),并控制熔制环境以减少杂质掺入。

厚度与均匀性

样品厚度偏差会导致光程差异,建议使用干涉仪检测厚度均匀性(误差≤±0.01mm)。

四、增透膜设计与性能优化

单层膜设计

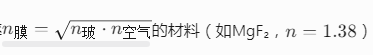

根据四分之一波长原理,选择折射率

的材料(如MgF₂,n=1.38),可最小化1.8μm中心波长反射率。

宽带增透膜

采用TiO₂/SiO₂交替多层膜系,通过优化膜厚梯度实现1.5-2.5μm波段平均透光率>98%。

五、行业标准与数据验证

测试标准遵循

透光率测试参照ISO 9050:2003和ASTM E903-12,要求环境温度25±1℃、湿度≤60%。

反射率校准需符合GB/T 7084-2008,使用NIST可溯源标准板。

交叉验证方法

比色法辅助验证:将玻璃样品与已知透光率的滤光片对比,检测系统线性度。

椭偏仪复测:针对镀膜样品,通过椭偏仪分析膜层厚度与光学常数,验证增透效果。

六、应用场景与意义

红外光学系统:如热成像仪镜头、激光雷达窗口,高透光率可提升信号信噪比。

光伏组件:用于聚光光伏玻璃盖板,减少红外波段反射损失可提升光电转换效率0.5-1.2%。

医疗设备:红外透射玻璃在内窥镜与激光治疗仪中需满足严格的光学均匀性要求。

七、测试注意事项

环境控制:避免环境光干扰,实验需在暗室或屏蔽箱中进行。

仪器预热:光谱仪需预热30分钟以上以稳定输出。

多点测试:对4×4mm样品进行5点网格扫描,评估均匀性。

上一页 : 糖度如何检测?液体色度仪检测标准糖度

下一页 : 多角度分光测色仪测试汽车零部件及材料

Copyright © 2025 广州保来发仪器有限公司 版权所有 粤ICP备2022072934号