“堆积如山的过期油墨、染料的处理费用正在吞噬利润——据《2024中国油墨产业报告》,中小型油墨厂年均废料处理成本超80万元,且60%的废料因无法重新利用被低价转卖甚至付费销毁。而配色云的智能废料回收系统,通过精准重组技术,让某油墨厂实现废料利用率从12%飙升至68%,年省原料成本45.6万元。”

“堆积如山的过期油墨、染料的处理费用正在吞噬利润——据《2024中国油墨产业报告》,中小型油墨厂年均废料处理成本超80万元,且60%的废料因无法重新利用被低价转卖甚至付费销毁。而配色云的智能废料回收系统,通过精准重组技术,让某油墨厂实现废料利用率从12%飙升至68%,年省原料成本45.6万元。”

一、传统废料处理为何成为利润黑洞?

| 废料类型 | 年均产生量(吨) | 处理成本(元/吨) | 实际回收价值(元/吨) |

| 过期溶剂型油墨 | 50-80 | 1800(危废处理) | 300(转卖) |

| 水性油墨残渣 | 30-50 | 600(普通固废) | 150(废品站) |

| 清洗废液 | 20-40 | 2500(污水处理) | 0 |

典型场景:

广东某油墨厂积压127吨杂色废墨,以每吨800元贱卖,直接损失超百万

浙江客户因环保处罚单次缴纳38万元危废处理费

二、配色云智能废料回收系统核心技术

1. 废料指纹数据库

数据采集:

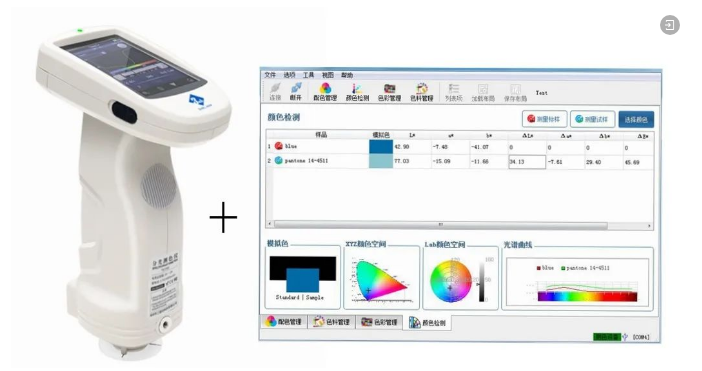

光谱分析:识别废料的LAB值、遮盖力、粘度等12项参数

成分检测:通过XRF快速检测重金属残留

分类逻辑:

按色系:建立红/黄/蓝等8大主色系废料库

按性能:划分高遮盖/透明/耐候等6类功能性废料

2. 动态配方重构引擎

算法原理:

基于模糊聚类分析(FCM)的废料组合优化

实时计算废料与新料的最佳配比(精度达0.01%)

操作实例视频:

输入:5.3吨杂色废墨(ΔE离散度4.7)

输出:

3.2吨可调配成标准色墨

2.1吨转化为深灰色底墨

3. 三级品控体系

质量保障:

预处理检测:剔除PH异常/结块废料

在线调色监控:实时修正ΔE偏差

成品验证:符合ISO 2845-1油墨标准

三、实证案例:从成本中心到利润源的蜕变

企业背景:

山东某年产8000吨油墨企业

积压废料类型:过期油墨(237吨)、清洗废液(86吨)

实施过程:

废料激活阶段(30天):

完成189吨废墨光谱建档

分离出63吨可直接复用的优质废料

智能重组阶段(6个月):

每月消化废料32-45吨

开发出12款基于废料的畅销深色墨

经济效益:

| 指标 | 实施前 | 实施后 | 节约/增益 |

| 废料处理成本 | 76.8万元/年 | 21.3万元/年 | ↓55.5万元 |

| 原料采购支出 | 1042万元/年 | 907万元/年 | ↓135万元 |

| 新增深色墨销售额 | 0 | 285万元/年 | +285万元 |

| 综合年收益 | - | 465.5万元 | (成本节约+新增利润) |

四、你的废料值多少钱?3步速算回收潜力

计算公式:

复制

年收益 = (废料库存量 × 利用率提升率 × 原料单价) + 减少的处理费用 - 系统使用成本

示例计算:

假设某厂年废料量:200吨

系统提升利用率:50% → 可利用100吨

原料均价:1.2万元/吨

处理成本节约:200吨 × 800元/吨 = 16万元

系统年费:15.8万元

年收益 = (100吨 × 1.2万) + 16万 - 15.8万 = 120.2万元

五、环保与商业的双重收益

1. 破解环保困局

危废转化率提升至89%,规避环保处罚风险

符合欧盟REACH法规,助力出口订单增长

2. 构建循环经济

某客户将废料重组系统与光伏车间联动,实现:

每吨油墨碳足迹减少38%

获得政府绿色制造补贴27万元

“立即【来电咨询】广州保来发,免费获取《油墨厂废料再生白皮书》+配色软件免费试用

Copyright © 2025 广州保来发仪器有限公司 版权所有 粤ICP备2022072934号